- LösungenOn Demand

- EntdeckenWissen

- Kunden

- Für Lieferanten

Die Pharmaindustrie wird ständig aufgefordert, schneller und günstiger zu arbeiten. Gleichzeitig drücken Kunden, Investoren und Aufsichtsbehörden auf mehr Umweltverantwortung. Verpackungen stehen dabei ganz vorne, denn sie kosten viel Geld und hinterlassen kaum recycelbaren Restmüll. Der Konflikt lässt sich nicht ignorieren.

Medikamente müssen nach strengen Hygiene- und Sicherheitsvorschriften geschützt werden, während das Gesetz inzwischen zirkuläre Lieferketten anordnet. Verpackungen sind deshalb mehr als bloße Boxen oder Blister. Sie gelten als wertvolle Stellschraube für grüne Unternehmensziele. In Europa wird der Druck bald noch spürbarer, denn die überarbeitete EU-Verpackungsverordnung (PPWR) verlangt höhere Anteile recyclierter Stoffe und fördert die Wiederverwendbarkeit.

Bleibt die Frage:

Wie schafft der Einkauf in der Pharmaindustrie Nachhaltigkeit, datengestützte Entscheidungen und Kostenkontrolle unter einen Hut zu bringen? Die Antwort liegt in modernen Tools, partnerschaftlichem Denken und Mut zur Veränderung.

Pharmazeutische Verpackungen lassen sich grob in drei Kategorien unterteilen:

Jede dieser Kategorien unterliegt hochspezifischen Anforderungen: Temperaturkontrolle, Lichtschutz, Sterilität und vollständige Nachverfolgbarkeit entlang der Lieferkette. Zusätzlich müssen Verpackungen zunehmend multilingual und regelkonform mit internationalen Märkten gestaltet sein.

Hinzu kommen operative Herausforderungen: Contract Manufacturing Organizations (CMOs), auf die viele Pharmaunternehmen setzen, verfolgen häufig eigene Verpackungsstandards. Diese unterschiedlichen Vorgaben erschweren die Einführung nachhaltiger Systeme. Die zentrale Steuerung von Verpackungstypen, Lieferanten oder Rückführungssystemen ist kaum möglich - insbesondere, wenn keine durchgängige Datenstruktur vorliegt.

Die Kostenverhältnisse in der pharmazeutischen Verpackung sind komplex: Primärverpackungen machen etwa 15-20% der Gesamtverpackungskosten aus, erfordern aber die höchsten Qualitätsstandards. Sekundärverpackungen dominieren mit 40-50% die Kostenbasis, da hier Mehrsprachigkeit, Compliance-Texte und länderspezifische Anpassungen anfallen. Transportverpackungen, besonders Kühlsysteme, können bei temperatursensitiven Biopharmazeutika bis zu 35% der Verpackungskosten verursachen - mit steigender Tendenz durch mRNA-Impfstoffe und Biologika.

Besonders kritisch: Die Pharmaindustrie verzeichnet jährlich 8-12% Kostensteigerungen bei Spezialverpackungen, während gleichzeitig die regulatorischen Anforderungen zunehmen. Eine systematische Kategorisierung und digitale Erfassung aller Verpackungstypen wird damit zur betriebswirtschaftlichen Notwendigkeit.

Ein zirkulärer Ansatz, also die Wiederverwendung oder Wiederverwertung von Verpackungen, ist in der Praxis bisher kaum etabliert. Gründe dafür sind vielfältig. Die Datenbasis fehlt, Verpackungstypen sind nicht standardisiert und Prozesse sind oft auf einmalige Nutzung ausgelegt. Zudem wird Verpackung häufig als rein logistisches Thema betrachtet, obwohl sie in vielen Unternehmen über 10 % der indirekten Beschaffungskosten ausmacht.

Besonders in Bereichen wie der Biotechnologie, wo temperaturempfindliche Produkte (z. B. mRNA-Impfstoffe) hohe Kühlkettenstandards erfordern, entstehen enorme Kosten, mit Potenzial zur Einsparung durch zirkuläre Verpackungssysteme.

Zwischen Theorie und Realität klafft eine Lücke: Obwohl zirkuläre Verpackungskonzepte in der Pharmaindustrie wirtschaftlich und ökologisch sinnvoll erscheinen, scheitert die praktische Umsetzung häufig bereits in der Planungsphase. Die Gründe dafür sind vielschichtig und beginnen oft dort, wo Unternehmen sie am wenigsten vermuten.

Der Übergang zu zirkulären Verpackungslösungen scheitert meist an strukturellen Problemen:

Hidden Costs verstärken das Problem: Die wahren Kosten gehen weit über den Materialpreis hinaus. Regulatorische Redundanz (15-20 Verpackungsvarianten pro globalem Produkt), Temperaturketten-Ineffizienzen (bis zu 50.000€ Compliance-Kosten pro Vorfall) und Datensilos (180 Stunden manuelle Konsolidierung pro Monat) summieren sich auf 25-40% der sichtbaren Verpackungskosten.

Ohne eine integrierte Daten- und Steuerungslogik bleibt der Einkauf blind und damit reaktiv statt strategisch.

Digitale Technologien können helfen, genau diese strukturellen Schwächen zu adressieren. Besonders KI-gestützte Procurement-Plattformen bieten konkrete Hebel:

Klassifikation von Verpackungstypen via NLP

Durch Natural Language Processing (NLP) lassen sich Freitextausschreibungen automatisch analysieren und Verpackungstypen systematisch zuordnen. Dabei wird erkannt, ob es sich um Primär-, Sekundär- oder Tertiärverpackung handelt. In Kombination mit maschinellem Lernen lassen sich zudem Nachhaltigkeitskriterien hinterlegen. Beispielsweise können Verpackungen mit recycelten Materialien oder Mehrwegkonzepte priorisiert werden.

KI-gestützte Lieferantensuche für "Returnable Packaging"

Intelligente Algorithmen scannen globale Lieferantenpools nach Anbietern, die zirkuläre Verpackungsmodelle anbieten. Auf Basis von historischen Bestellungen, Temperaturanforderungen und Lieferorten kann die KI vorschlagen, welche Anbieter technisch und wirtschaftlich sinnvoll sind.

Bedarfskonsolidierung über Werke hinweg

Oft existieren ähnliche Anforderungen in mehreren Werken, werden aber isoliert beschafft. Digitale Plattformen bündeln diese Bedarfe und erhöhen damit die Verhandlungsmacht. Zudem wird es möglich, standardisierte Verpackungslösungen einzuführen und damit Rückführungssysteme effizient zu gestalten.

CO₂-Footprint-Simulationen und Lifecycle-Kosten

Moderne Systeme simulieren den CO₂-Fußabdruck pro Verpackungseinheit - über Produktion, Transport und Rückführung hinweg.

Plattformen wie Mercanis setzen genau hier an: Sie analysieren Freitextanforderungen, schlagen alternative Verpackungsoptionen vor, bewerten Lieferanten nach Nachhaltigkeitskriterien und ermöglichen die zentrale Steuerung über alle Werke hinweg - in Echtzeit.

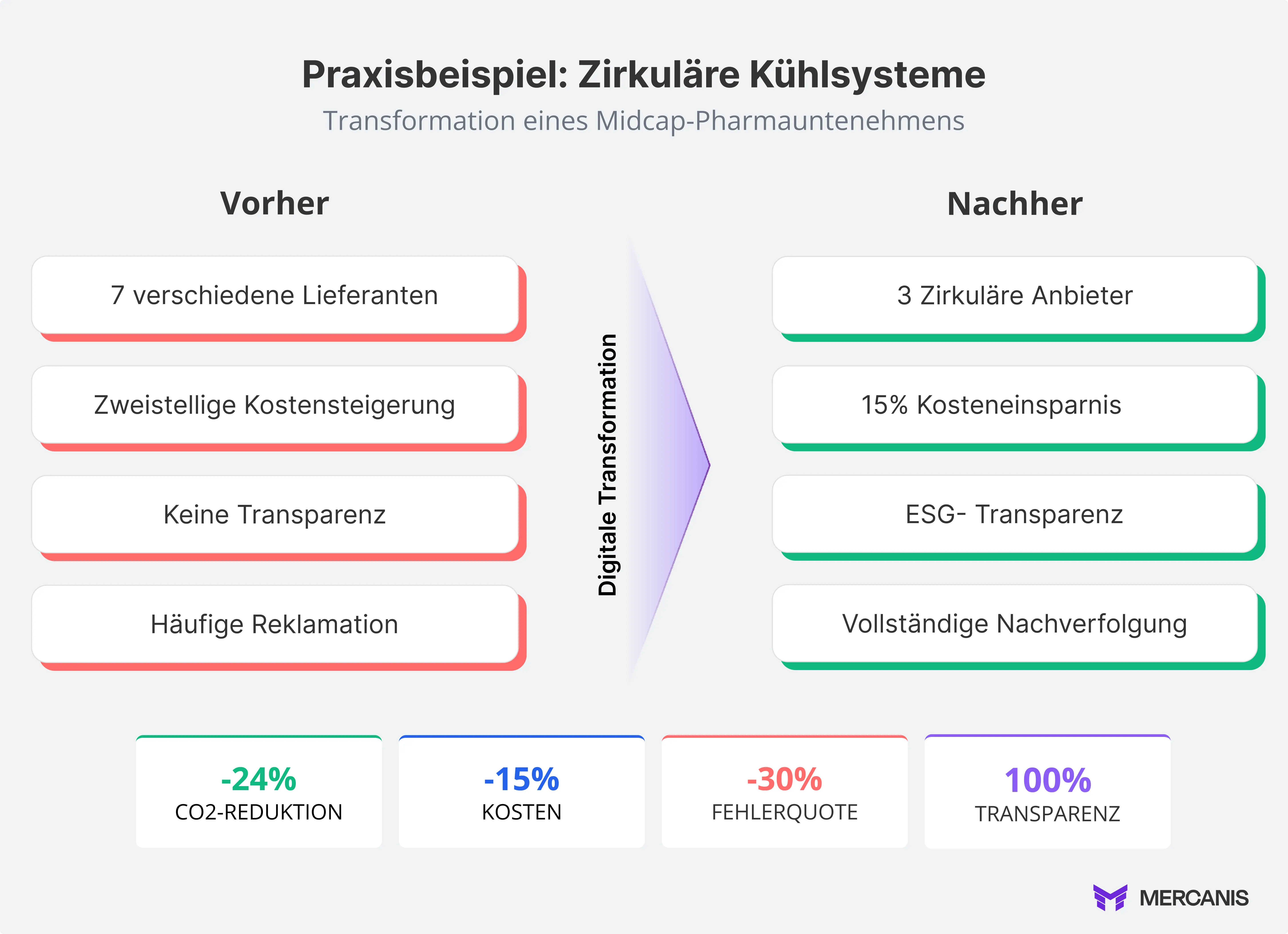

Ein mittelständischer Hersteller für Biopharmazeutika hatte in fünf Werken große Probleme mit Kühlverpackungen:

Projektziel: Einführung eines geschlossenen Kühlverpackungssystems mit Rückführlogik

Vorgehen:

Ergebnisse:

Durch die Datenbasis konnten Nachhaltigkeit und Kosten miteinander verknüpft und gezielt optimiert werden.

Verpackungen bieten einen konkreten Einstiegspunkt für strategische Nachhaltigkeit im Einkauf. Wer heute zirkulär beschafft, denkt morgen gesamtheitlich, vom Materialkreislauf bis zur Rückverfolgbarkeit.

Die Bedeutung von Verpackungen wird in Zukunft weiter steigen: zum einen durch den Anstieg von Biopharma-Produkten mit hoher Kühlkettenanforderung, zum anderen durch regulatorische Vorgaben wie die EU-Richtlinie zur erweiterten Herstellerverantwortung (EPR), die auch pharmazeutische Produkte zunehmend in die Pflicht nimmt.

Ein zirkuläres Modell im Einkauf bedeutet nicht nur Rückführung von Verpackungen, sondern die systematische Erfassung von Verpackungskategorien, Materialien, Lieferanten-Scopes und ESG-Kennzahlen. Der Einkauf wandelt sich vom Besteller zum Steuerungsorgan:

Digitale Plattformen ermöglichen diesen Wandel: Sie aggregieren Daten, simulieren Szenarien und standardisieren Prozesse. Sie machen Nachhaltigkeit im Einkauf steuerbar.

Ein Aspekt, der zunehmend relevanter wird: Die Regulierung. In Europa setzt die neue EU Packaging and Packaging Waste Regulation (PPWR) neue Standards für Verpackungslösungen, auch in der Pharmaindustrie. Bis 2030 sollen alle Verpackungen auf dem europäischen Markt wiederverwendbar oder recycelbar sein.

Zudem verlangt die Corporate Sustainability Reporting Directive (CSRD) von größeren Unternehmen detaillierte Angaben zu Verpackungsabfällen, Rückführung und Materialeinsatz, inklusive Scope-3-Emissionen.

Diese Entwicklung erhöht den Druck auf Einkaufsabteilungen massiv: Wer heute nicht beginnt, Verpackung als ESG-Thema zu behandeln, wird in wenigen Jahren regulatorisch überholt. Gleichzeitig bieten digitale Lösungen die Chance, diesen Wandel nicht nur mitzugehen, sondern strategisch zu gestalten.

Verpackung ist mehr als Logistik. Sie ist Kostenfaktor, Nachhaltigkeitstreiber und strategischer Hebel. Die Pharmaindustrie hat das Potenzial, mit digitalen Lösungen ihre Verpackungsstrategie auf zirkuläre Modelle umzustellen, schneller als anderen Industrien.

Wer aber weiter linear denkt, wird langfristig nicht nur regulatorisch, sondern auch wirtschaftlich unter Druck geraten.

Digitale Tools sind keine Option mehr. Digitale Tools sind Voraussetzung.

Wer neue Wege in der Beschaffung gehen möchte, braucht die richtigen Fragen und ein System, das Antworten geben kann.

Zirkuläre Verpackung bezeichnet Verpackungslösungen, die mehrfach verwendet, zurückgeführt oder vollständig recycelt werden können. Im Pharmaumfeld ist das besonders herausfordernd, da höchste Hygiene- und Temperaturanforderungen eingehalten werden müssen. Ziel ist es, Ressourcen zu schonen, CO₂ zu reduzieren und regulatorischen Anforderungen zu entsprechen.

Weil Verpackungen bis zu 50 % der indirekten Beschaffungskosten ausmachen können - besonders bei temperatursensiblen Produkten wie Biologika oder mRNA-Impfstoffen. Hinzu kommt: Verpackungen stehen im Fokus von ESG-Richtlinien und sind stark reguliert - Unternehmen brauchen hier belastbare Daten, Transparenz und eine zukunftsfähige Beschaffungsstrategie.

Hauptprobleme sind fehlende Transparenz über Verpackungstypen, manuelle Prozesse, unverbundene IT-Systeme, nicht standardisierte Datenstrukturen und fehlende ESG-Metriken. Viele Prozesse sind auf Einweg-Nutzung ausgelegt und lassen sich ohne digitale Tools nicht effizient steuern.

Beispielsweise durch:

Diese Hebel sorgen für bessere Entscheidungen, weniger Abfall und geringere Kosten.

Zentrale Vorgaben sind u.a.:

Wer jetzt nicht handelt, riskiert nicht nur regulatorische Strafen, sondern auch Reputations- und Kostennachteile.

Fabian Heinrich ist CEO und Co-Founder von Mercanis. Zuvor war er Mitgründer des Procurement-Unternehmens Scoutbee und machte es zu einem der weltweit führendenAnbieter im Scouting-Bereich mit Niederlassungen in Europa und den USA und mit Kunden wie Siemens, Audi und Unilever. Nach einem Bachelorabschluss sowie einem Master in Accounting and Finance von der Universität St. Gallen durchlief er außerdemStationen bei Deloitte und Rocket Internet SE.